义和车桥在重型汽车行业里摸打滚爬这些年

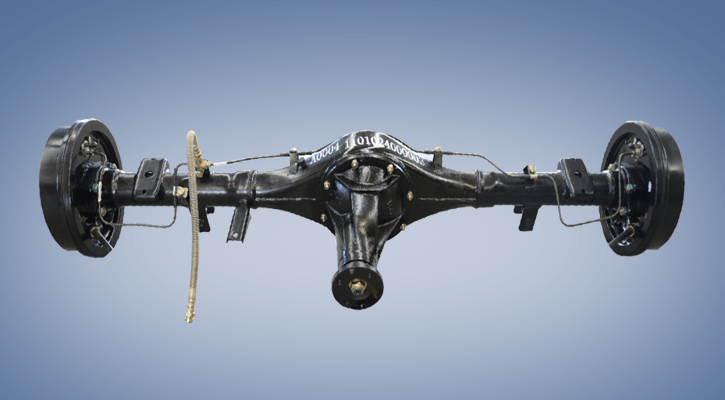

在不断引进技术和自主开发的基础上,国内生产的重型汽车车桥目前基本能够满足国内重卡需求。从国内车桥市场现有竞争格局可以看出,重型车桥市场的竞争非常激烈,产业集中度相对较高;国内重型车桥生产厂家主要集中在济南重汽、东风德纳、陕汽等少数几家企业,这些企业几乎都是义和车桥有限公司的主机厂。

由于国内汽车制造工业的车桥产品的供应大部分依靠自己建厂配套。如义和车桥为福田汽车的主要供应商。轻型整车厂车桥采购体系相对开放,市场的集中度不高。市场份额普遍不高,这些有利因素都将促进轻型桥的发展。国产商用汽车前桥的质量同国际水-T-X5存在较大差距,存在漏油、齿轮噪声和早期故障、制动器品质低等问题;用户严重超载需承担高额质保赔偿;恶性市场竞争产生桥壳加强、半轴加粗的“加强型产品”;近60%重型货车匹配轮边减速桥,结构复杂、效率低、油耗高,而新引进产品485、498单级减速桥稳定性还不够,且成本偏高;客车汽车前桥行业的发展落后于客车整车行业,如低地板客车桥、小速比客车桥、豪华旅游车的高档车轿主要依赖进口或关键总成进口。阻碍车桥行业发展的因素有:缺乏对知识产权的保护,无序的市场竞争,原材料技术的落后,淬火、热处理、油漆等工艺技术的欠缺等。

专业化车桥厂家将按车辆的使用条件逐步完善产品型谱分类,针对每一个细分市场提供特定的产品;高机械效率的车桥将成为各企业的目标,满载时采用大速比可加大转矩,空载时采用小速比可省油;盘式制动器散热好、质量轻,欧美地区的货车已经广泛应用盘式制动器;电子系统辅助制动技术的广泛应用国内客车已广泛应用的ABS系统将逐步推广到货车行业中,ESP、EBD等乘用车技术也将在客车行业中得到应用。

我国汽车前桥的起步来自于吸收和引进国外技术,这一点在重型车桥中尤为突出,通过对引进技术不断的消化和吸收,国内生产的重型汽车前桥目前基本能够满足国内重卡需求。然而很多车桥厂家还仅仅停留在总成组装阶段,没有自己设计和研发的能力。缺乏研发能力的主要原因在于在设计过程中没有系统性的试验方法和数据支持。如在车桥载荷方面的台架试验,齿轮啮合接触区的模拟试验都相对缺少经验。在国外这些试验的方法和设备都已经相当的成熟,而我们还处于不断的学习和摸索中。

义和公众号

义和公众号 义和旺铺

义和旺铺 移动官网

移动官网

鲁公网安备 37078202000046号

鲁公网安备 37078202000046号