商用汽车前轴失效模式成功清除

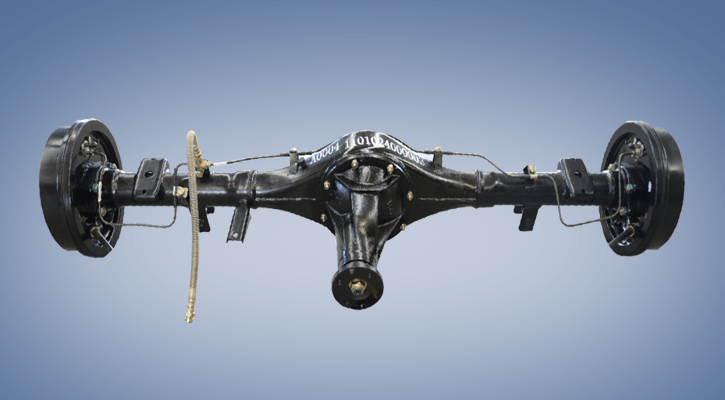

前轴是前桥重要的安全保安件,一旦发生断裂,轻者造成车辆及零部件损毁,重者有可能造成人身伤害,焊接轴管是我们车桥公司自行生产的,前期一段时间经常发生断裂质量事故,轻者赔偿近万元,重者赔偿几万元,该失效模式不是赔偿多少的问题,而是有可能给一个人或家庭造成终身的伤害,也给我们公司的产品质量信誉造成重大影响。

该失效模式公司从坡口大小、更换焊丝厂家、清除压装油污等多个方面采取了措施,但效果不大,经过对断裂失效模式分析,确定属工艺过程出现间隙配合,导致焊接部位应力集中所致,遂于车桥分厂进行了沟通并改变了加工工艺,后又在校正工序加检验控制,故障消除。

改进加工工艺及在校正工序加检验工序(不影响工作效率)后,前桥轴管因配合间隙导致的断裂故障消除。

通过受力分析,找到前桥发生断裂失效模式的真正原因,及对加工工艺过程进行分析,找出工艺特性对质量的保证程度,再根据校正过程工艺特性(100%校正,配合程度可感觉),将前桥加工工艺改进,在校正工序控制,使断裂失效模式得以控制消除,其直接质量损失及隐性声誉损失都降到最低。

使用单位(汽车前桥分厂、汽车后桥分厂、乘用车桥分厂等)描述:

一是直接损失:按15年36起*2万=72万元

二是隐性声誉损失:对安全保安件将直接影响我们公司的产品质量信誉。

创新项目后续措施:

为保证实现100%控制,消除人员控制出现的不稳定因素,客户公司已向前桥质量小组提出了在左右端压装工序加压力控制报警装置,这样可真正实现100%控制。

义和公司按“大企业小核算”的经营模式,划分十个专业分厂进行专业化生产,统一财务、采购、销售的组织模式。近年来,根据公司的战略发展,公司先后投资2.5亿元, 使车桥产品质量及试验方法与国际接轨,提升公司品牌国际竞争力。经过多年的努力,公司引进了先进加工工艺和设备,形成年产轻卡车桥150万架、中重卡车桥40万架、乘用车桥20万架的生产能力。

义和公众号

义和公众号 义和旺铺

义和旺铺 移动官网

移动官网

鲁公网安备 37078202000046号

鲁公网安备 37078202000046号