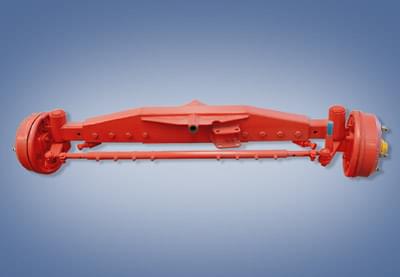

汽车前桥设计中不容忽视的细节--摩擦片(衬片)

诸城义和车桥有限公司用24年汽车前桥生产经验验证发现,轿车和轻型货车的制动蹄广泛采用T形钢碾压或用钢板焊接制成,重型货车的制动蹄则多用铸铁或铸钢铸成。制动蹄的断面形状和尺寸应保证其刚度。但小型汽车用钢板制成的制动蹄腹板上往往开一条或两条径向槽,使蹄的弯曲刚度小些,其目的是衬片磨损较为均匀,并减小制动时的尖叫声。

根据相关资料,选择制动蹄腹板和翼缘的厚度为5mm. 为了提高效率,增加制动蹄的使用寿命和减轻磨损,在中、重型货车的铸造制动蹄靠近张开凸轮的一端,设置有滚轮或者镶装有支持张开凸轮的垫片。 制动蹄和摩擦片可以铆接,也可以粘接。粘接的优点在于衬片更换前允许磨损的厚度较大,其缺点是工艺较复杂,且不易更换衬片。铆接的噪声小。

摩擦衬片(衬块) 摩擦衬片(衬块)的材料应满足以下要求:

具有一定的稳定的摩擦因数。在温度、压力升高和工作速度发生变化时,摩擦因数变化尽可能小。

(1) 具有良好的耐磨性。不仅摩擦衬片(块)应有足够的使用寿命,而且对偶摩擦副的磨耗也要求尽可能小。

(2) 要有尽可能小的压缩率和膨胀率。压缩变形太大影响制动主缸的排量和踏板行程,降低制动灵敏度。热膨胀过大,摩擦衬块和制动盘要产生拖磨,尤其对鼓式制动器衬片受热膨胀消除间隙后,可能产生咬死现象。

(3) 制动时不易产生噪声,对环境无污染。

(4) 应采用对人体无害的摩擦材料。

(5) 有较高的耐压强度和冲击强度,以及足够的抗剪切能力。

摩擦衬块的热传导率应控制在一定范围。 以前制动器摩擦衬片使用的是有增强材料、粘结剂、摩擦性能调节剂组成的石棉摩阻材料。它有制造容易、成本低、不易刮伤对偶等优点,因为它又有耐热性能差,随着温度声高而摩擦因数降低、磨耗增高和对环境有污染,特别是石棉能致癌,所以已逐渐遭受淘汰。 由金属纤维、粘结剂和摩擦性能调节剂组成的半金属摩阻材料,具有较高的耐热性和耐磨性,特别是因为没有石棉粉尘公害,近来得到广泛应用。 粉末冶金无机金属摩阻材料,虽然具有耐热好、摩擦性能稳定等优点,但以内它的制造工艺复杂、成本高、容易产生噪声和刮伤对偶等缺点,目前应用并不广泛,仅用于重型货车上。

制动鼓与衬片(块)之间的间隙自动调整装置 为了保证制动鼓在不制动时能自由转动,制动鼓与制动衬片(块)之间,必须保持一定的间隙。此间隙量应尽可能小,因为制动系的许多工作性能受此间隙影响而变化。使用中因磨损回增大此间隙,过分大的间隙会带来许多不良后果:

制动器产生制动作用的时间增长;各制动器因磨损不同,间隙不一样,导致各制动器产生制动作用的时间不同,即同步制动性能变坏;增加了压缩空气或只液的消耗量,并使制动踏板或手柄行程增大。为保证制动鼓与制动衬片(块)之间在使用期间始终保证初设定的间隙量,要求采用自动调整间隙装装置。 现在,盘式制动器的间隙调整已自动化,鼓式制动器中采用间隙自动调整也日益增多。

义和公众号

义和公众号 义和旺铺

义和旺铺 移动官网

移动官网

鲁公网安备 37078202000046号

鲁公网安备 37078202000046号