节能与环保-车桥厂家全力以赴

“节能汽车,环保汽车”是汽车业发展的主题目标,它在机械制造领域的要求是汽车零部件的高精度。车桥是汽车重要的元件之一,它需求数量非常大,因为每一辆汽车都需要车桥,而车桥的精度直接影响着汽车的综合性能。为满足汽车行业对高精度车桥的大批量需求,加工对每一道工序的加工切削参数的合理性、工艺过程的正确性要求非常严格。

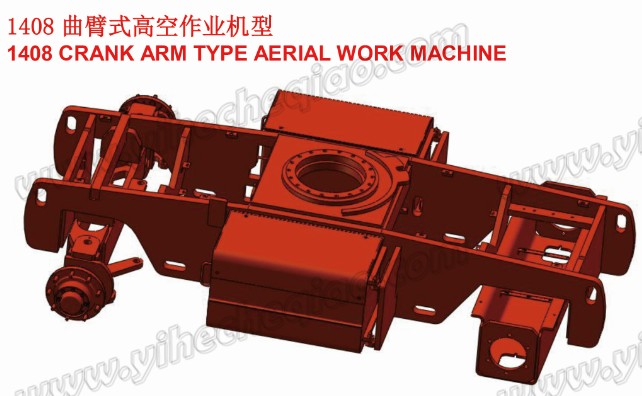

下面针对车桥类零件加工过程的工件特性:长度为1900 mm,板簧孔900 mm,镗孔径约45 mm。常理下,加工此类前桥以卧式加工中心为一选择,与众多工艺人员和机床操作工一起讨论,但卧式加工中心价值比较昂贵,加工成本过高。随后,我们多次组织与汽车前桥分厂工艺人员和经验丰富的机床操作人员一起探讨、研究,决定采用以“经济最大化、性价比最高化”为原则进行设备选型,即立式加工中心配备CNC数控转台的工件加工方案。因为要加工45 mm孔及其各自端面上的螺纹,可以看到两个45 mm主销孔处在两个相互平行的平面上,加工完一个平面后,工件需要旋转180。若使用分工序或翻转夹具的方法加工,加工出的汽车前桥精度低、一致性差、效率不高、工人的劳动强大、发挥不出加工中心的高效、快速、稳定的特点。所以选用立式加工中心配CNC数控转台来实现一次装夹完成对主销孔和端面及后盖孔的全部加工内容,在装夹方面分别由A、B基准用V型铁定位装夹,然后再分别连接在CNC数控转台和尾架上。从提高生产效率和降低操作者的劳动强度方面考虑,采用专用液压夹具,汽车前桥的整个定位和装夹过程全部由液压系统来完成,操作者将工件安装到位后,只需要在机床上执行相应的夹紧代码,整个夹紧过程就会自动完成,不需要人为地去调整,工件的整个夹紧过程大约为30 S的时间,从而,加工一个车桥在该工序上可节约出2.5 min的时间。

该工艺方案经过实践验证了其切削参数合理性、工艺过程正确性,加工精度完全达到了用户图纸要求,成为车桥加工成熟的加工工艺典范,承担大量成批生产的重任,车桥厂家在生产实践中可以大力推广。

义和公众号

义和公众号 义和旺铺

义和旺铺 移动官网

移动官网

鲁公网安备 37078202000046号

鲁公网安备 37078202000046号