车桥厂家内部的TPM 5S不只是说说而已

在我国,随着汽车市场的蓬勃发展,车桥行业竞争也愈来愈激烈,在降本增效成为车桥零部件行业主旋律的背景下,一些车桥企业对严格质量管理做出妥协。“获得TS16949、ISO9001认证,有时变成了一张门面纸。为了赶生产进度,工人怎么省事怎么来,TPM(全员生产维护)就是擦拭一下设备表面,5S现场管理成了打扫卫生,所谓质量控制,就这样变成纸上谈兵。

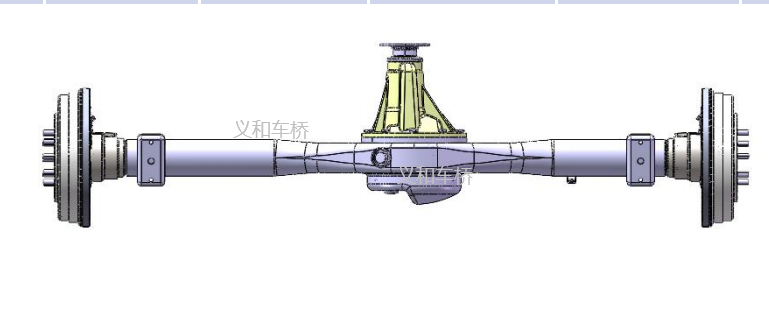

TPM及其工作原理 在公司的年度培训计划实施都有详细的介绍,关键是后期车桥分厂的执行是否跟得上

质量的重要性在于预防,而不应是事后行为。磨刀不误砍柴功,如果不能曲突徙薪,任何的救火行为也只能是按下葫芦浮起瓢。国内车桥等汽车零部件企业管理层加强对ERP及项目管理软件等工具的重视和运用,以逐步缩小和国际先进企业之间的质量管理水平差距。产品质量管控刻不容缓,否则做得越多、错得越多。不注重产品质量的车桥企业或许可以跑得很快,但注定跑不远。

汽车车桥零部件质量的提升,无外乎围绕“人(人员)、机(机器)、料(原材料)、法(方法)、环(环境)、测(检测)“六方面进行改进,但其前提是企业具备足够的质量意识。

安全生产管理中 人机料法环 五个要素分别对安全有何影响?

车桥企业制造能力不足导致产品报废率、返工返修率高还不算最严重的质量问题,毕竟这些风险是已知的。而可靠性问题由于验证周期长、成本高,相应的探测频率也最低。在生产不稳定的情况下,可靠性问题通常只有到了终端市场经用户使用一段时间过后才能被发现。对企业而言,这才是真正的大隐患。”

个别零部件企业由于在批量生产阶段发现产品质量不稳定、报废率高,便擅自更改项目期间的关键生产参数设置,如温度、压力等。理论上,产品此时的性能已随之改变,必须重新做产品可靠性验证。但在交付时间与成本的双重压力下,企业此时根本无法完成相应验证,只能“凭经验”放行产品流向客户或市场,最终导致售后投诉成本居高不下。

我们每个月在降成本项目上得有措施和办法,关注变动成本,开成本分析会的时候各分厂、部门汇报具体的措施和落地的项目,最终的抓手我们得转化出来。同时,希望大家树立信心,敢于面对困难,实干担当、激情创业,不怕亏,但要有措施和办法,要有抓手,我们同心协力,扎扎实实的把我们的工作做好,当前就是车桥分厂迅速提量,采购部把零部件按时按量采购到位,关联产品保证到位,达到日产3000台的目标,迅速的把局面扭转过来。

义和公众号

义和公众号 义和旺铺

义和旺铺 移动官网

移动官网

鲁公网安备 37078202000046号

鲁公网安备 37078202000046号